航空渦輪葉片生產

1. 創新加值方案:整合HIWIN力矩馬達直驅傳動技術,精度為傳統機械式的3倍,轉速高達300 rpm,是機械式放電C軸的15倍,具備高速長時間高精度運轉的加值功能。

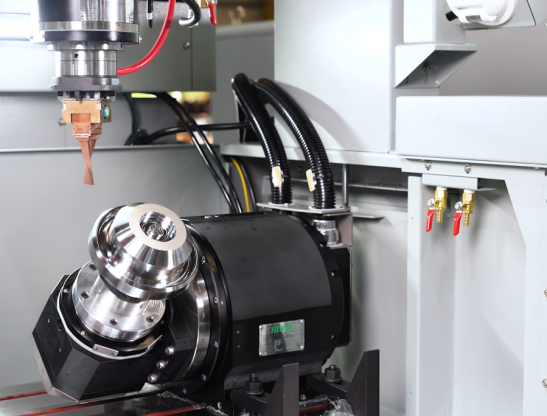

2. 製程技術革命:傳統放電加工以Z軸上下移動,電極靠近,透過放電來移除工件材料。HIWIN高速放電銑削頭RCH-100E將傳統放電加工升級為多功能的「放電銑削」,使加工效率提高5倍,加工精度達2微米,為航空、半導體等高加工難度精密零件提供創新解決方案。

3. 智慧診斷能力:整合漏液、溫度、電流感測系統,賦予轉台「智能化感知」,能主動回饋使用狀況,讓使用者能有計畫性地進行設備維護。

4. 節能減碳設計:採用特殊合金材質,在相同剛性下減少30%的重量,為放電機帶來節能的附加價值。同時,放電銑削技術大幅降低銅電極的消耗量達70%,銅電極相當於銑床的銑刀,不僅節省了刀具材料,也降低了生產成本。

航空產業-渦輪葉片生產

HIWIN來自航空產業的客戶曾經面臨提高渦輪葉片生產效率的問題。透過使用 HIWIN 革命性的放電加工技術,生產效率提高了5倍,電極消耗減少了70%,並且可以快速地安排維護。

1. RCH-100E配備高轉速力矩馬達,可連續旋轉300rpm。與僅有20rpm的機械式轉台相比,轉速提高了15倍

2. 當轉速為300rpm時,可作為放電加工主軸使用。透過RCH-100E,我們實現了全新的放電加工製程-放電銑削。這項革命性的技術也是台灣首創。透過放電銑削,只需一道工序即可完成加工,大幅減少了加工時間,同時也減少了電極的使用

3. 透過新製程,電極消耗分佈均勻,從而提高了表面光潔度質量,表面粗糙度在Ra 0.4微米以內。

4. RCH-100E具有獨特中央沖洗功能,其50bar水壓可有效沖走放電加工的殘留物

5. 透過HIWIN整合感測器和智慧驅動器,可以將資訊回饋給用戶,讓用戶進行預測和安排維護,從而減少停機時間和維護成本

6.RCH-100E 採用特殊合金材料製成,比競爭產品輕 30%,90%自製零件,70%的零件可以回收利用